1.0

Phạm vi áp dụng và giải thích

1.1 Thích hợp cho các sản phẩm ống co nhiệt hai lớp dùng cho dây điện ô tô.

1.2 Khi sử dụng trong hệ thống dây điện ô tô, tại các điểm đấu dây, dây điện và dây điện chống thấm nước, thông số kỹ thuật và kích thước của ống co nhiệt phải tương ứng với kích thước tham chiếu tối thiểu và tối đa của khu vực được che phủ.

2.0

Sử dụng và lựa chọn

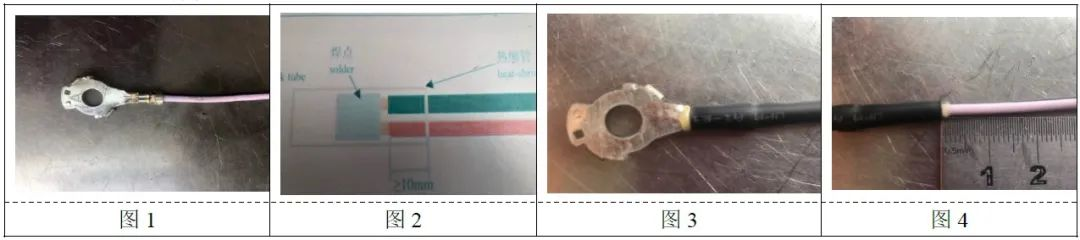

2.1 Sơ đồ đấu dây đầu cuối

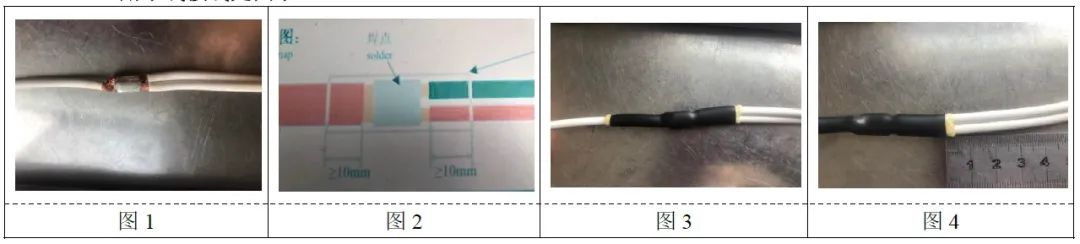

2.2 Sơ đồ kết nối dây điện

2.3 Hướng dẫn sử dụng và lựa chọn

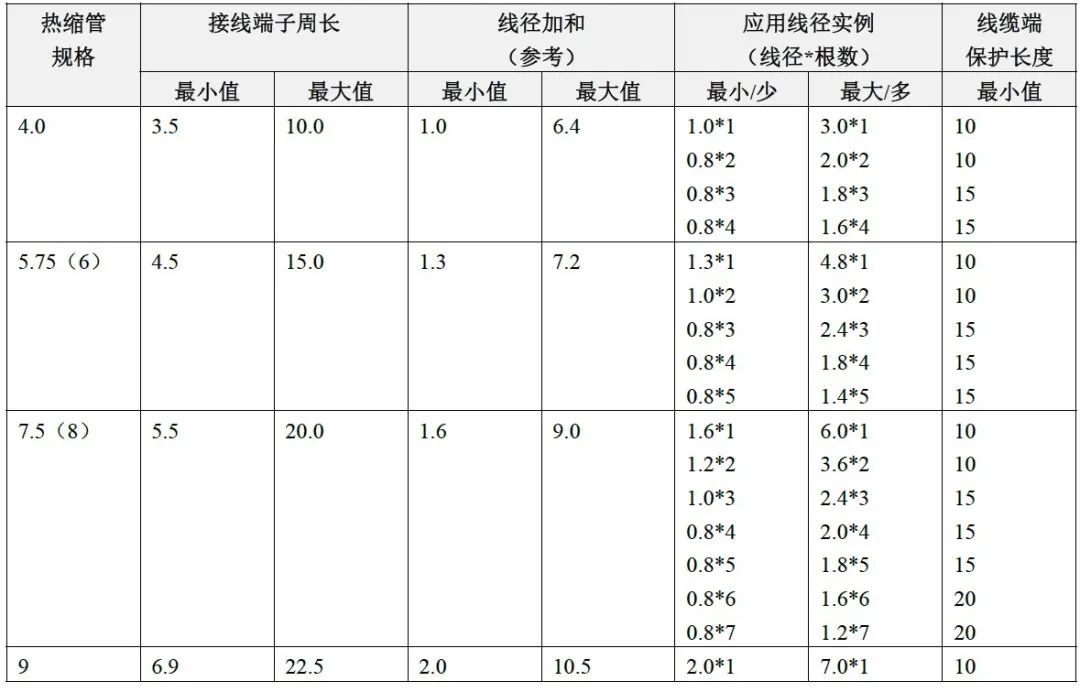

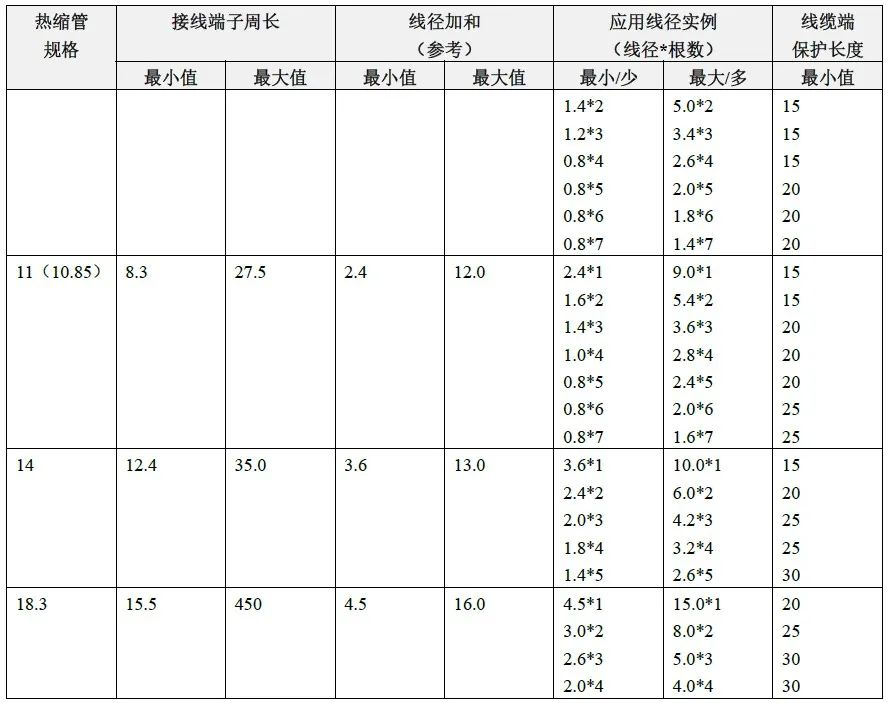

2.3.1Theo phạm vi chu vi tối thiểu và tối đa của phần đầu cuối được che phủ (sau khi uốn), phạm vi áp dụng tối thiểu và tối đa của đường kính cáp và số lượng cáp, hãy chọn kích thước ống co nhiệt phù hợp, xem chi tiết Bảng 1 bên dưới.

2.3.2Lưu ý rằng do môi trường sử dụng và phương pháp khác nhau nên các mối quan hệ và phạm vi tương ứng được đề xuất trong Bảng 1 chỉ mang tính chất tham khảo; cần xác định sự tương ứng phù hợp dựa trên việc sử dụng và xác minh thực tế, đồng thời hình thành cơ sở dữ liệu tích lũy.

2.3.3Trong mối quan hệ tương ứng trong Bảng 1, "Ví dụ về Đường kính Dây Ứng dụng" đưa ra đường kính dây tối thiểu hoặc tối đa có thể áp dụng khi có nhiều dây có cùng đường kính. Tuy nhiên, trong ứng dụng thực tế, có nhiều dây có đường kính khác nhau ở một đầu tiếp xúc của dây nịt. Lúc này, bạn có thể so sánh cột "tổng đường kính dây" trong Bảng 1. Tổng đường kính dây thực tế phải nằm trong phạm vi tổng đường kính dây tối thiểu và tối đa, sau đó kiểm tra xem nó có áp dụng được hay không.

2.3.4Đối với hệ thống dây điện đầu cuối hoặc dây điện, cần xem xét phạm vi chu vi hoặc đường kính dây điện áp dụng của ống co nhiệt tương ứng, và nó phải có thể bao phủ đồng thời kích thước tối thiểu và tối đa (chu vi hoặc đường kính dây điện) của vật thể được bao phủ. Nếu không, nên ưu tiên sử dụng ống co nhiệt có thông số kỹ thuật khác để xem có đáp ứng được yêu cầu sử dụng hay không; thứ hai, thiết kế và thay đổi phương pháp đấu dây sao cho có thể đáp ứng đồng thời các yêu cầu; thứ ba, thêm màng co nhiệt hoặc hạt cao su vào đầu không đạt giá trị tối đa, thêm ống co nhiệt tối thiểu vào một đầu; cuối cùng, tùy chỉnh sản phẩm ống co nhiệt phù hợp hoặc giải pháp bịt kín rò rỉ nước khác.

2.3.5Chiều dài của ống co nhiệt nên được xác định theo chiều dài bảo vệ ứng dụng thực tế. Tùy thuộc vào đường kính dây, ống co nhiệt thường được sử dụng cho hệ thống dây điện đầu cuối có chiều dài từ 25mm đến 50mm, và ống co nhiệt dùng cho hệ thống dây điện có chiều dài từ 40mm đến 70mm. Chiều dài cách điện của ống co nhiệt bảo vệ cáp nên từ 10mm đến 30mm, và được lựa chọn theo các thông số kỹ thuật và kích thước khác nhau. Xem Bảng 1 bên dưới để biết chi tiết. Chiều dài bảo vệ càng dài thì hiệu quả bịt kín chống thấm nước càng tốt.

2.3.6Thông thường, trước khi uốn các đầu nối hoặc uốn/hàn dây, trước tiên hãy đặt ống co nhiệt lên dây, ngoại trừ phương pháp đấu dây chống thấm nước (tức là tất cả các dây đều ở một đầu và không có ổ cắm hoặc đầu nối ở đầu kia). Sau khi uốn, hãy sử dụng máy co nhiệt, súng khí nóng hoặc phương pháp gia nhiệt chuyên dụng khác để thực hiện co nhiệt nhằm co ống co nhiệt và cố định nó ở vị trí bảo vệ được thiết kế.

2.3.7Sau khi co nhiệt, tùy theo yêu cầu thiết kế hoặc vận hành, nên kiểm tra trực quan để xác nhận chất lượng gia công. Ví dụ, kiểm tra tổng thể xem có bất thường nào không, chẳng hạn như phồng rộp, bề mặt không đều (có thể không phải do co nhiệt), bảo vệ không đối xứng (vị trí bị dịch chuyển), hư hỏng bề mặt, v.v. Chú ý đến các điểm chống đỡ và thủng do dây nối gây ra; kiểm tra cả hai đầu xem lớp bọc có kín không, keo tràn và độ kín ở đầu dây có tốt không (thường là 2~5mm); độ kín ở đầu dây có tốt không, và keo tràn có vượt quá giới hạn thiết kế yêu cầu không, nếu không có thể ảnh hưởng đến quá trình lắp ráp.

2.3.8Khi cần thiết hoặc bắt buộc, phải lấy mẫu để kiểm tra độ kín chống thấm (thiết bị kiểm tra đặc biệt).

2.3.9Lưu ý đặc biệt: Đầu nối kim loại dẫn nhiệt nhanh khi được gia nhiệt. So với dây cách điện, chúng hấp thụ nhiệt nhiều hơn (cùng điều kiện và thời gian hấp thụ nhiệt nhiều hơn), dẫn nhiệt nhanh (tổn thất nhiệt) và tiêu thụ nhiều nhiệt trong quá trình gia nhiệt và co ngót. Về mặt lý thuyết, lượng nhiệt này tương đối lớn.

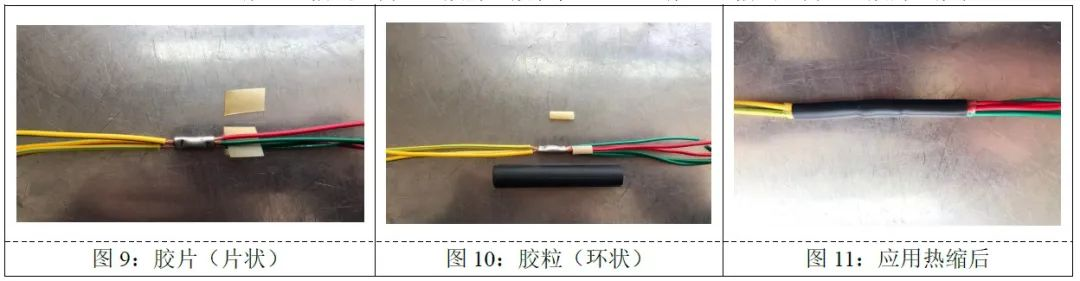

2.3.10Đối với các ứng dụng có đường kính dây lớn hoặc số lượng cáp lớn, khi keo nóng chảy của bản thân ống co nhiệt không đủ để lấp đầy các khoảng trống giữa các cáp, nên lắp các hạt cao su (hình vòng) hoặc màng (hình tấm) để tăng lượng keo giữa các dây để đảm bảo hiệu quả bịt kín chống thấm nước. Khuyến nghị kích thước của ống co nhiệt ≥14, đường kính dây lớn và số lượng cáp lớn (≥2), như thể hiện trong Hình 9, 10 và 11. Ví dụ, ống co nhiệt theo thông số kỹ thuật 18.3, đường kính dây 8.0mm, 2 dây, cần thêm màng hoặc hạt cao su; đường kính dây 5.0mm, 3 dây, cần thêm màng hoặc hạt cao su.

2.4 Bảng lựa chọn kích thước đường kính đầu nối và dây tương ứng với thông số kỹ thuật của ống co nhiệt (đơn vị: mm)

3.0

Máy co nhiệt và máy co nhiệt cho ống co nhiệt dùng cho dây điện ô tô

3.1 Máy co nhiệt hoạt động liên tục kiểu bánh xích

Các loại máy co nhiệt phổ biến bao gồm máy co nhiệt dòng M16B, M17 và M19 của TE (Tyco Electronics), máy co nhiệt dòng TH801, TH802 của Shanghai Rugang Automation và máy co nhiệt tự chế của Henan Tianhai, như thể hiện trong Hình 12 và 13.

3.2 Máy co nhiệt thông lượng

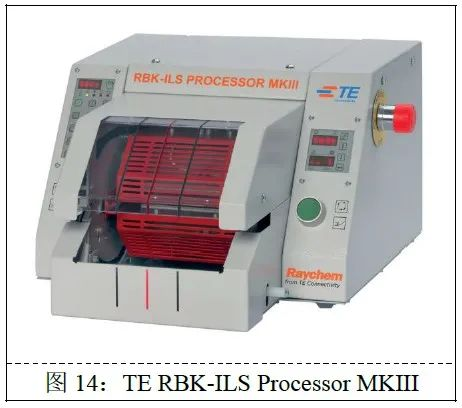

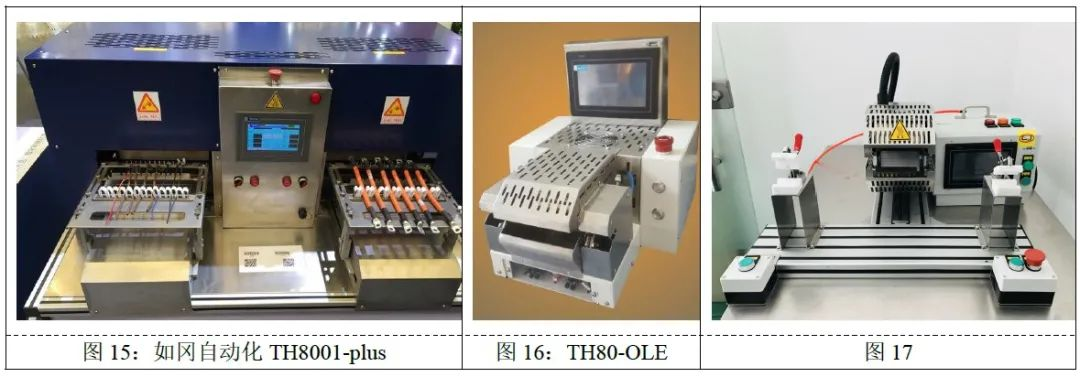

Các loại máy phổ biến bao gồm máy co nhiệt RBK-ILS Processor MKIII của TE (Tyco Electronics), máy co nhiệt dây đầu cuối kết nối mạng kỹ thuật số TH8001-plus của Shanghai Rugang Automation, máy co nhiệt trực tuyến dòng TH80-OLE, v.v., như thể hiện trong Hình 14, 15 và 16.

3.3 Hướng dẫn thực hiện thao tác co nhiệt

3.3.1Các loại máy co nhiệt trên đều là thiết bị co nhiệt tỏa ra một lượng nhiệt nhất định đến chi tiết lắp ráp cần co nhiệt. Sau khi ống co nhiệt trên chi tiết lắp ráp đạt đến nhiệt độ tăng đủ, ống co nhiệt sẽ co lại và keo nóng chảy sẽ tan chảy, đóng vai trò bao bọc chặt chẽ, bịt kín và thoát nước.

3.3.2Nói một cách cụ thể hơn, quá trình co nhiệt thực chất là ống co nhiệt trên cụm chi tiết. Dưới điều kiện gia nhiệt của máy co nhiệt, ống co nhiệt đạt đến nhiệt độ co nhiệt, ống co nhiệt co lại, và keo nóng chảy đạt đến nhiệt độ chảy chảy. Keo nóng chảy sẽ chảy vào các khe hở và bám dính vào chi tiết được che phủ, tạo thành lớp chống thấm nước chất lượng cao hoặc linh kiện lắp ráp bảo vệ cách điện.

3.3.3Mỗi loại máy co nhiệt có khả năng gia nhiệt khác nhau, nghĩa là lượng nhiệt tỏa ra trên một đơn vị thời gian, hay hiệu suất tỏa nhiệt, là khác nhau. Một số máy nhanh hơn, một số máy chậm hơn, thời gian vận hành co nhiệt cũng khác nhau (máy co nhiệt điều chỉnh thời gian gia nhiệt theo tốc độ), và nhiệt độ thiết bị cần cài đặt cũng khác nhau.

3.3.4Ngay cả các máy co nhiệt cùng model cũng sẽ có hiệu suất tỏa nhiệt khác nhau do sự khác biệt về giá trị đầu ra của phôi gia nhiệt của thiết bị, tuổi thọ của thiết bị, v.v.

3.3.5Nhiệt độ cài đặt của các máy co nhiệt trên thường nằm trong khoảng từ 500°C đến 600°C, kết hợp với thời gian gia nhiệt thích hợp (máy bánh xích điều chỉnh thời gian gia nhiệt thông qua tốc độ) để thực hiện các hoạt động co nhiệt.

3.3.6Tuy nhiên, nhiệt độ cài đặt của thiết bị co nhiệt không phản ánh nhiệt độ thực tế mà cụm co nhiệt đạt được sau khi được gia nhiệt. Nói cách khác, ống co nhiệt và các chi tiết lắp ráp của nó không cần phải đạt đến nhiệt độ cài đặt hàng trăm độ C của máy co nhiệt. Thông thường, chúng cần đạt đến mức tăng nhiệt độ từ 90°C đến 150°C trước khi có thể được co nhiệt và hoạt động như một lớp đệm kín thoát nước.

3.3.7Cần lựa chọn các điều kiện quy trình thích hợp cho hoạt động co nhiệt dựa trên kích thước của ống co nhiệt, độ cứng và độ mềm của vật liệu, đặc tính thể tích và khả năng hấp thụ nhiệt của vật thể được bao phủ, đặc tính thể tích và khả năng hấp thụ nhiệt của đồ gá dụng cụ và nhiệt độ môi trường.

3.3.8Thông thường, bạn có thể sử dụng nhiệt kế và đặt nó vào khoang hoặc đường hầm của thiết bị co nhiệt trong điều kiện quy trình, sau đó quan sát nhiệt độ tối đa mà nhiệt kế đạt được theo thời gian thực để hiệu chuẩn khả năng tỏa nhiệt của thiết bị co nhiệt tại thời điểm đó. (Lưu ý rằng trong cùng điều kiện quy trình co nhiệt, nhiệt độ tăng của nhiệt kế sẽ khác với nhiệt độ tăng của phôi lắp ráp co nhiệt do sự khác biệt về thể tích và hiệu suất tăng nhiệt sau khi gia nhiệt, do đó nhiệt độ tăng của nhiệt kế chỉ được sử dụng làm hiệu chuẩn tham chiếu cho các điều kiện quy trình, không đại diện cho nhiệt độ tăng của cụm co nhiệt sẽ đạt được.)

3.3.9Hình ảnh nhiệt kế được hiển thị ở Hình 18 và 19. Nói chung, cần có đầu dò nhiệt độ chuyên dụng.

Thời gian đăng: 14-11-2023