Do dây dẫn nhôm ngày càng được sử dụng nhiều trong hệ thống dây điện ô tô, bài viết này phân tích và sắp xếp công nghệ kết nối của hệ thống dây điện nguồn nhôm, đồng thời phân tích và so sánh hiệu suất của các phương pháp kết nối khác nhau để tạo điều kiện cho việc lựa chọn phương pháp kết nối hệ thống dây điện nguồn nhôm sau này.

01 Tổng quan

Với việc thúc đẩy ứng dụng dây dẫn nhôm trong hệ thống dây điện ô tô, việc sử dụng dây dẫn nhôm thay thế cho dây dẫn đồng truyền thống đang dần tăng lên. Tuy nhiên, trong quá trình ứng dụng dây nhôm thay thế dây đồng, ăn mòn điện hóa, hiện tượng rão nhiệt độ cao và oxy hóa dây dẫn là những vấn đề cần phải đối mặt và giải quyết trong quá trình ứng dụng. Đồng thời, việc ứng dụng dây nhôm thay thế dây đồng phải đáp ứng các yêu cầu của dây đồng ban đầu, tránh làm giảm hiệu suất điện và cơ học.

Để giải quyết các vấn đề như ăn mòn điện hóa, hiện tượng rão nhiệt độ cao và oxy hóa dây dẫn trong quá trình ứng dụng dây nhôm, hiện nay có bốn phương pháp kết nối chính trong ngành, đó là: hàn ma sát và hàn áp suất, hàn ma sát, hàn siêu âm và hàn plasma.

Sau đây là phân tích và so sánh hiệu suất của các nguyên lý và cấu trúc kết nối của bốn loại kết nối này.

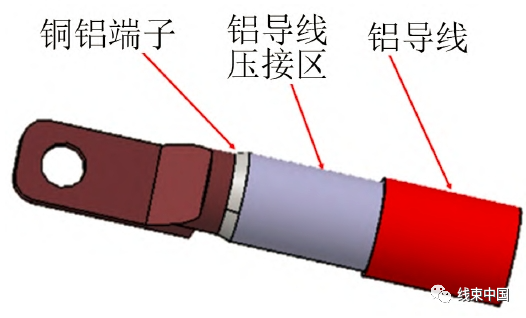

02 Hàn ma sát và hàn áp lực

Hàn ma sát và nối áp lực, trước tiên sử dụng thanh đồng và thanh nhôm để hàn ma sát, sau đó dập thanh đồng để tạo thành các kết nối điện. Thanh nhôm được gia công và định hình để tạo thành đầu kẹp nhôm, và các đầu nối đồng và nhôm được sản xuất. Sau đó, dây nhôm được đưa vào đầu kẹp nhôm của đầu nối đồng-nhôm và được kẹp thủy lực thông qua thiết bị kẹp dây điện truyền thống để hoàn thành kết nối giữa dây dẫn nhôm và đầu nối đồng-nhôm, như minh họa trong Hình 1.

So với các hình thức kết nối khác, hàn ma sát và hàn áp lực tạo thành vùng chuyển tiếp hợp kim đồng-nhôm thông qua quá trình hàn ma sát giữa thanh đồng và thanh nhôm. Bề mặt hàn đồng đều và đặc hơn, tránh hiệu quả hiện tượng rão nhiệt do hệ số giãn nở nhiệt khác nhau của đồng và nhôm. Ngoài ra, việc hình thành vùng chuyển tiếp hợp kim cũng tránh hiệu quả hiện tượng ăn mòn điện hóa do hoạt động kim loại khác nhau giữa đồng và nhôm. Việc bịt kín tiếp theo bằng ống co nhiệt được sử dụng để cách ly hơi nước và hơi muối, nhờ đó tránh hiệu quả hiện tượng ăn mòn điện hóa. Thông qua quá trình uốn thủy lực của dây nhôm và đầu uốn nhôm của đầu nối đồng-nhôm, cấu trúc monofilament của dây dẫn nhôm và lớp oxit trên thành trong của đầu uốn nhôm bị phá hủy và bong ra, sau đó quá trình làm nguội được hoàn tất giữa các dây đơn và giữa dây dẫn nhôm và thành trong của đầu uốn. Tổ hợp hàn này cải thiện hiệu suất điện của kết nối và mang lại hiệu suất cơ học đáng tin cậy nhất.

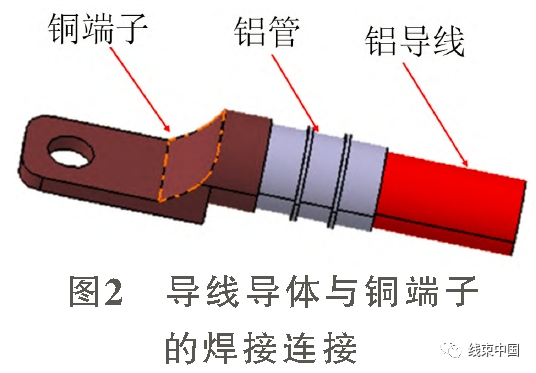

03 Hàn ma sát

Hàn ma sát sử dụng ống nhôm để uốn và định hình lõi nhôm. Sau khi cắt bỏ mặt đầu, hàn ma sát được thực hiện với đầu nối bằng đồng. Kết nối hàn giữa lõi dây và đầu nối bằng đồng được hoàn thiện bằng phương pháp hàn ma sát, như minh họa trong Hình 2.

Hàn ma sát kết nối dây nhôm. Đầu tiên, ống nhôm được lắp vào lõi dây nhôm bằng phương pháp uốn. Cấu trúc monofilament của lõi dây được hóa dẻo bằng phương pháp uốn để tạo thành một mặt cắt tròn khít. Sau đó, mặt cắt hàn được làm phẳng bằng cách xoay để hoàn tất quy trình. Chuẩn bị bề mặt hàn. Một đầu của cực đồng là cấu trúc kết nối điện, đầu còn lại là bề mặt kết nối hàn của cực đồng. Bề mặt kết nối hàn của cực đồng và bề mặt hàn của dây nhôm được hàn và kết nối bằng phương pháp hàn ma sát, sau đó mỏ hàn được cắt và định hình để hoàn tất quy trình kết nối dây nhôm hàn ma sát.

So với các hình thức kết nối khác, hàn ma sát tạo ra mối nối chuyển tiếp giữa đồng và nhôm thông qua hàn ma sát giữa các đầu nối đồng và dây nhôm, giúp giảm hiệu quả ăn mòn điện hóa đồng và nhôm. Vùng chuyển tiếp hàn ma sát đồng-nhôm được bịt kín bằng ống co nhiệt dính ở giai đoạn sau. Khu vực hàn sẽ không tiếp xúc với không khí và độ ẩm, giúp giảm thiểu ăn mòn. Ngoài ra, khu vực hàn là nơi dây dẫn nhôm được kết nối trực tiếp với đầu nối đồng thông qua hàn, giúp tăng hiệu quả lực kéo của mối nối và đơn giản hóa quá trình gia công.

Tuy nhiên, cũng tồn tại những nhược điểm trong mối nối giữa dây nhôm và đầu nối đồng-nhôm (Hình 1). Việc áp dụng hàn ma sát cho các nhà sản xuất dây nịt dây điện đòi hỏi phải có thiết bị hàn ma sát chuyên dụng riêng biệt, tính linh hoạt kém và làm tăng chi phí đầu tư vào tài sản cố định của các nhà sản xuất dây nịt dây điện. Thứ hai, trong quá trình hàn ma sát, cấu trúc monofilament của dây được hàn ma sát trực tiếp với đầu nối đồng, dẫn đến hình thành các lỗ rỗng tại khu vực kết nối hàn ma sát. Sự hiện diện của bụi và các tạp chất khác sẽ ảnh hưởng đến chất lượng hàn cuối cùng, gây mất ổn định các tính chất cơ học và điện của mối nối hàn.

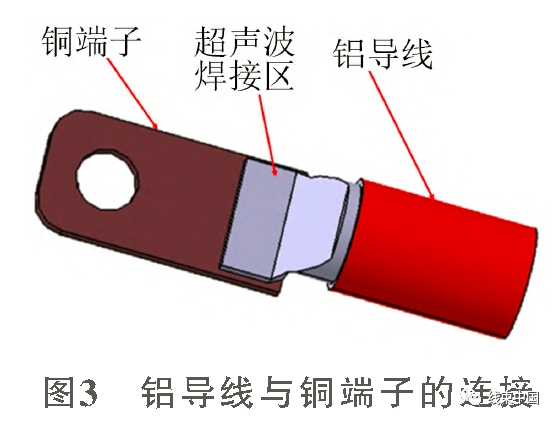

04 Hàn siêu âm

Hàn siêu âm dây nhôm sử dụng thiết bị hàn siêu âm để kết nối dây nhôm và đầu nối đồng. Thông qua dao động tần số cao của đầu hàn của thiết bị hàn siêu âm, các sợi đơn của dây nhôm và đầu nối đồng được kết nối với nhau để hoàn thiện dây nhôm và đầu nối đồng. Hình 3 minh họa kết nối của đầu nối đồng.

Kết nối hàn siêu âm là khi dây nhôm và đầu nối đồng rung động ở tần số siêu âm cao. Rung động và ma sát giữa đồng và nhôm hoàn thiện kết nối giữa đồng và nhôm. Vì cả đồng và nhôm đều có cấu trúc tinh thể kim loại lập phương tâm diện, trong môi trường dao động tần số cao, quá trình thay thế nguyên tử trong cấu trúc tinh thể kim loại được hoàn tất, tạo thành lớp chuyển tiếp hợp kim, ngăn ngừa hiệu quả sự ăn mòn điện hóa. Đồng thời, trong quá trình hàn siêu âm, lớp oxit trên bề mặt của sợi đơn dẫn nhôm được bóc ra, và sau đó kết nối hàn giữa các sợi đơn được hoàn tất, giúp cải thiện các tính chất điện và cơ của kết nối.

So với các hình thức kết nối khác, thiết bị hàn siêu âm là thiết bị gia công thường được sử dụng cho các nhà sản xuất dây nịt. Nó không yêu cầu đầu tư tài sản cố định mới. Đồng thời, các đầu nối sử dụng đầu nối dập đồng, chi phí đầu nối thấp hơn, do đó có lợi thế về chi phí tốt nhất. Tuy nhiên, cũng có những nhược điểm. So với các hình thức kết nối khác, hàn siêu âm có tính chất cơ học yếu hơn và khả năng chống rung kém. Do đó, không khuyến khích sử dụng kết nối hàn siêu âm ở những khu vực có rung động tần số cao.

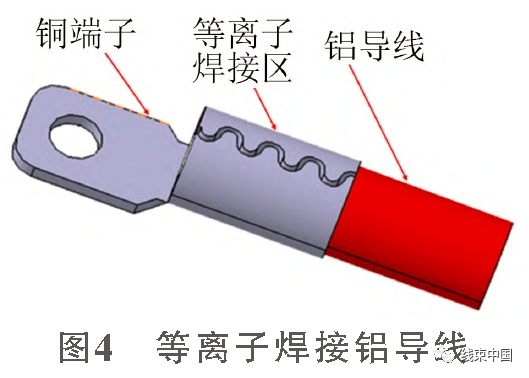

05 Hàn Plasma

Hàn plasma sử dụng các đầu nối bằng đồng và dây nhôm để kết nối uốn, sau đó bằng cách thêm chất hàn, hồ quang plasma được sử dụng để chiếu xạ và làm nóng khu vực cần hàn, làm nóng chảy chất hàn, lấp đầy khu vực hàn và hoàn thiện kết nối dây nhôm, như minh họa trong Hình 4.

Hàn plasma dây dẫn nhôm trước tiên sử dụng phương pháp hàn plasma các đầu nối bằng đồng, sau đó hoàn tất quá trình uốn và cố định dây dẫn nhôm bằng phương pháp uốn. Các đầu nối hàn plasma tạo thành cấu trúc hình thùng sau khi uốn, sau đó vùng hàn đầu nối được đổ đầy hàn chứa kẽm, và đầu uốn được thêm hàn chứa kẽm. Dưới sự chiếu xạ của hồ quang plasma, hàn chứa kẽm được nung nóng và nóng chảy, sau đó đi vào khe hở của dây trong vùng uốn thông qua hiện tượng mao dẫn, hoàn tất quá trình kết nối đầu nối đồng và dây nhôm.

Dây nhôm hàn plasma hoàn thiện kết nối nhanh chóng giữa dây nhôm và các đầu nối bằng đồng thông qua quá trình uốn, mang lại các đặc tính cơ học đáng tin cậy. Đồng thời, trong quá trình uốn, thông qua tỷ số nén từ 70% đến 80%, quá trình phá hủy và bóc tách lớp oxit của dây dẫn được hoàn thành, cải thiện hiệu suất điện, giảm điện trở tiếp xúc của các điểm kết nối và ngăn ngừa hiện tượng nóng lên của các điểm kết nối. Sau đó, thêm chất hàn chứa kẽm vào cuối khu vực uốn và sử dụng chùm tia plasma để chiếu xạ và làm nóng khu vực hàn. Chất hàn chứa kẽm được làm nóng và nóng chảy, và chất hàn lấp đầy khoảng trống trong khu vực uốn thông qua tác động mao dẫn, tạo ra nước phun muối trong khu vực uốn. Cách ly hơi tránh xảy ra hiện tượng ăn mòn điện hóa. Đồng thời, do chất hàn được cách ly và đệm, nên một vùng chuyển tiếp được hình thành, giúp tránh hiệu quả hiện tượng rão nhiệt và giảm nguy cơ tăng điện trở kết nối dưới tác động của các cú sốc nóng và lạnh. Thông qua hàn plasma tại khu vực kết nối, hiệu suất điện của khu vực kết nối được cải thiện hiệu quả và các tính chất cơ học của khu vực kết nối cũng được cải thiện hơn nữa.

So với các hình thức kết nối khác, hàn plasma cô lập các đầu nối đồng và dây dẫn nhôm thông qua lớp hàn chuyển tiếp và lớp hàn gia cường, giúp giảm hiệu quả sự ăn mòn điện hóa của đồng và nhôm. Lớp hàn gia cường bao bọc mặt cuối của dây dẫn nhôm để các đầu nối đồng và lõi dây dẫn không tiếp xúc với không khí và độ ẩm, giúp giảm thiểu sự ăn mòn. Ngoài ra, lớp hàn chuyển tiếp và lớp hàn gia cường giúp cố định chặt các đầu nối đồng và mối nối dây nhôm, tăng hiệu quả lực kéo ra của các mối nối và giúp quá trình gia công trở nên đơn giản. Tuy nhiên, cũng có những nhược điểm. Việc ứng dụng hàn plasma vào các nhà sản xuất dây nịt dây điện đòi hỏi phải có thiết bị hàn plasma chuyên dụng riêng biệt, điều này kém linh hoạt và làm tăng đầu tư vào tài sản cố định của các nhà sản xuất dây nịt dây điện. Thứ hai, trong quá trình hàn plasma, mối hàn được hoàn thiện bằng hiện tượng mao dẫn. Quá trình lấp đầy khe hở ở khu vực uốn không thể kiểm soát được, dẫn đến chất lượng hàn cuối cùng không ổn định ở khu vực kết nối hàn plasma, gây ra độ lệch lớn về hiệu suất điện và cơ.

Thời gian đăng: 19-02-2024